C‑Pack Creative Packaging es una empresa del sector de embalajes surgida de una iniciativa suizo‑brasileña que comenzó su producción de envases plásticos en 2002, con el objetivo de proporcionar soluciones de embalaje innovadoras y diferenciadas, con aplicación inteligente y sostenible.

La empresa opera en los segmentos farmacéutico, alimenticio, industrial y cosmético, con especial foco en este último, con envases plásticos (tubos y tapas) para los principales actores del mercado cosmético en Brasil y en el exterior. Su planta recién inaugurada de 36.000 m² en Santa Catarina tiene una capacidad productiva de 220 millones de tubos/año y cuenta con cerca de 400 empleados en 3 turnos, cumpliendo con certificaciones SA8000 (desde 2005) e ISO 9001.

Sus productos innovadores tienen las siguientes características distintivas:

- Control permanente del diámetro

- Recursos para envases translúcidos o pigmentados

- Decoración Off Set en hasta 08 colores, con aplicación de barniz mate o brillante

- Decoración serigráfica automática de hasta 6 colores + barniz mate o brillante

- Acabado de estampación en caliente con posicionamiento de cámara

Principales objetivos de la implantación del SPC en la empresa

- Reducir el número de artículos segregados por lote producido

- Controla los procesos que causan los principales defectos del producto (por proceso entiendo: máquina + operario + preparación + materias primas).

- Controlar la aparición de defectos importantes en los productos

- Supervisar los procesos para garantizar que son dimensionalmente correctos, especialmente los diámetros de los tubos y los tapones

- Supervisar la calidad en línea para poder ser más eficaces en la búsqueda de mejoras

Objetivos secundarios

- Acceso rápido a la información histórica sobre la gestión de la calidad

- Controlar el acceso a la información histórica sobre la gestión de la calidad

- Mantener la información sobre la gestión de la calidad en un sistema informatizado y protegida contra pérdidas

Situación anterior

C-Pack ya tenía un sistema de control de calidad de los productos basado en el análisis de muestras, en el que se analizaban los datos de defectos y dimensiones de todos los productos de la muestra. Los límites aceptables de defectos y dimensiones en la muestra variaban en función del tamaño del lote y, cuando se infringían estos límites en una muestra, se segregaba todo el lote, garantizando así que no se enviaran productos al cliente fuera de los límites preacordados.

Toda la información era recogida por los inspectores en hojas de notas normalizadas, que luego se compilaban y almacenaban en grandes carpetas que ocupaban una sala de la antigua sede de la empresa.

En esta estructura, la situación de la calidad en la empresa era:

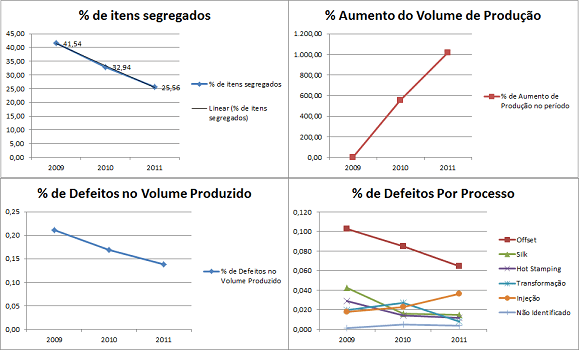

- Más del 40% de los artículos segregados por lote producido

- Poco más del 0,20% de defectos en el volumen producido

- Mucho tiempo (días) buscando y recopilando datos históricos

- Mucho tiempo (horas) entre el momento en que se generó el defecto y el momento en que se descubrió

Solución propuesta

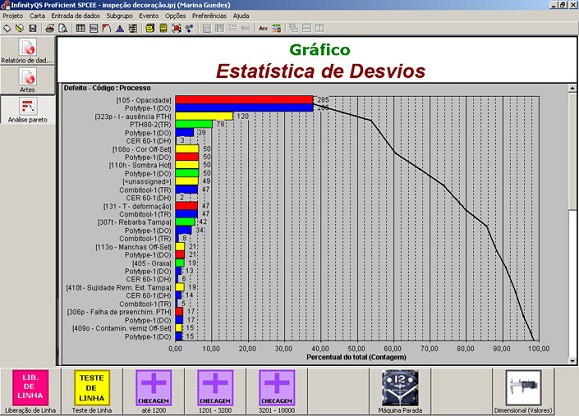

A finales de 2008, HarboR implantó la solución completa InfinityQS SPC (Control Estadístico de Procesos), aprovechando al máximo el mecanismo existente e institucionalizado de inspecciones y límites aceptables por producto/lote. Además de informatizar esta información de entrada, se añadieron los conceptos y ventajas de los análisis SPC que proporcionan los más de 300 tipos de gráficos de análisis de InfinityQS.

La solución completa incluye:

- Análisis de la situación existente y propuesta de un plan de implantación de la CBE

- Suministro de la solución de código postal InfinityQS

- Formación en la empresa para todo el equipo de calidad sobre el código postal y el sistema InfinityQS

- Implantación y configuración del sistema de códigos postales InfinityQS

- Desarrollo de proyectos de recogida de datos EBC (sustitución de formularios)

- Generación de gráficos de control EBC para atributos (defectos y defectuosos)

- Generación de gráficos de control SPC variables (dimensionales)

- Optimización de proyectos con funciones de usabilidad, agilidad y prueba de errores humanos

- Configuración del servidor C-Pack para proteger el sistema y especialmente los datos contra posibles fallos o errores

- Supervisar la puesta en marcha del sistema y los análisis que genera

- Integración del sistema CEP con el sistema Business Intelligence existente, proporcionando un universo de análisis de los datos de calidad consolidados

- Soporte completo posterior a la implantación para consultas, mejoras de los usuarios y actualizaciones del software

Resultados

El periodo analizado abarca la totalidad de 2009, 2010 y 2011, es decir, 3 años. Durante este periodo, C-Pack aumentó su volumen de producción en más de un 1000% con la inauguración de una nueva fábrica y la adquisición de nuevas líneas de producción. Incluso con semejante aumento del volumen de producción durante estos 3 años, se obtuvieron los siguientes resultados:

- Disminución del 39% de las partidas segregadas totales

- Reducción del 34% en el número de defectos encontrados

- Reducción directa de pérdidas del orden de R$ 15.342.788,64

- Reducción del tiempo de búsqueda de información histórica

Beneficios

Además de los resultados ya mencionados, se obtuvieron los siguientes beneficios:

- Control en tiempo real de los procesos de producción y, en consecuencia, reducción de los productos segregados y aumento de la calidad de los productos.

- Utilizar la información estadística del CEP para mejorar el proceso de producción

- Identificación de las principales causas de defectos por proceso y por producto mediante análisis gráfico y seguimiento del libro de registro

- Activación instantánea y activa de las alarmas generadas en caso de violación de los límites y notificación inmediata de las mismas a los responsables

- Mayor garantía de dimensionalidad dentro de las especificaciones en tubos y tapones

- Disminución del tiempo de toma de decisiones

- Reducción del tiempo de corrección de los procesos, aumentando así la eficacia de la producción y ayudando a reducir las pérdidas de lotes completos

- Reducción de los costes de producción

- Mayor garantía contra el cambio y los problemas identificados por el cliente (retiradas).

- Mayor eficacia operativa

Consideraciones finales

Cabe destacar que los resultados obtenidos son principalmente fruto del esfuerzo conjunto del equipo de calidad de C-Pack, que se esfuerza constantemente por mejorar la calidad, junto con HarboR, que desempeñó un papel activo en este proceso, proporcionando una solución adaptada a las necesidades del sector de la calidad. Esta solución se elaboró teniendo en cuenta la cultura de la empresa (lo que ya existía y estaba institucionalizado), evaluando los riesgos y necesidades actuales y previstos, y proporcionando capital humano y tecnológico y todo el apoyo previo y posterior a la implantación para que el plan de mejora de la calidad en C-Pack pudiera implantarse y mantenerse.