¿Qué valores meta de Cp y Cpk debo utilizar?

Ya hemos aprendido en el post Capacidad y rendimiento: entienda los índices Cp, Cpk, Pp y Ppk como se calculan los valores de Cp y Cpk y cuál es el significado de esos índices en relación al cumplimiento del proceso con las especificaciones del producto y en relación a la estabilidad del propio proceso.

La duda que surge en la cabeza de la mayoría de las personas que se están familiarizando con estos conceptos es: ¿cuáles deben ser los valores meta para el índice Cp y Cpk?

Para esta pregunta tenemos la respuesta clásica de ingeniero: ¡depende!

- Depende de la estabilidad de su proceso

- Depende si la característica es crítica para el producto final

- Depende también de la cantidad de pasos que su producto pasará después de esta etapa

En fin, depende de una serie de factores que serán discutidos mejor a lo largo de ese post. ¿Vamos allá?

¿Qué indican los índices Cp y Cpk mismo?

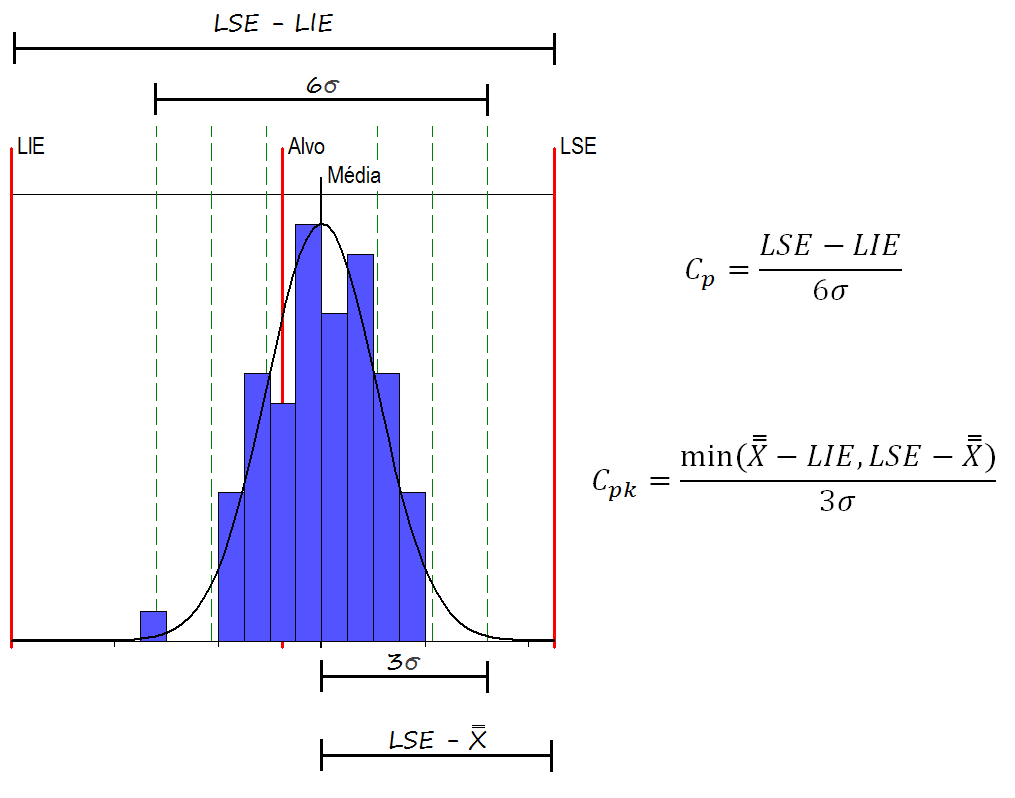

El Cp relaciona el «tamaño» de la variación presentada por el proceso con el «tamaño» de la variación permitida por la especificación. El Cpk evalúa esta relación de forma unilateral, evaluando el «pedazo» de la curva de variación donde el promedio está más cerca de uno de los límites:

¿Cuáles son los valores meta para estos índices?

Si en cualquier momento parece plausible para usted tener valores de Cp y Cpk más pequeños que 1 porque «no tiene problema si sale un poquito fuera de la especificación», ¡señal de alerta! Los límites de especificación son determinados por la ingeniería de producto y representan las tolerancias máximas de variación que su producto puede tener, así:

- Si un diámetro de agujero está fuera de especificación, probablemente algún encaje posterior no funcionará.

- Si una temperatura de pasteurización este abajo de la especificación, este producto estará con su seguridad alimentaria comprometida.

Por lo tanto, si en su proceso un Cp o Cpk abajo de 1 puede parecer aceptable, es necesario evaluar si sus límites de especificación son coherentes con lo que usted produce y vende a su cliente.

¿Qué tiene esto que ver con proceso seis sigma?

Ya hemos visto en el post ¿Sabes lo que es un proceso seis sigma? la relación entre los índices de capacidad y el «número de sigmas» del proceso.

Un proceso seis sigma es aquel que admite una variación de hasta 6 desviaciones estándar en relación a la media antes de alcanzar los límites de especificación definidos por el cliente, o sea es un proceso cuyo Cpk = 2.

Si trabajamos con el Cpk = 1,33 como sugerimos anteriormente, podemos decir que nuestro proceso es 4 sigma. Si su empresa trabaja en los límites de Cpk = 1, el proceso será de 3 sigma.

Cuando debo evaluar el Cp y Cpk?

Muchas industrias evalúan los índices de capacidad en la fase de PAPP – Proceso de Aprobación de Pieza de Producción. En este proceso, el manual del IQA – Instituto de Calidad Automotriz – sugiere que sólo procesos con Cp> 1,67 y Cpk> 1,33 sean considerados como procesos que atiendan los criterios de aceptación.

El error que muchas empresas cometen es evaluar estos índices sólo en esa fase. Y ahí queda la pregunta: ¿puedes afirmar que tu proceso productivo tiene Cp = 1,66 porque ese fue el índice encontrado en la fase de PAPP? ¡Claro que no!

Estos índices – así como las Gráficas de Control – deben ser monitoreados y evaluados continuamente. En experimentos de corta duración de PAPP, normalmente existen una serie de condiciones especiales para el proceso:

- las máquinas son nuevas y no presentan problemas de mantenimiento;

- la materia prima ha sido especialmente preparada para las pruebas.

Son condiciones muy diferentes de las condiciones de producción de rutina. Así, el Cp y Cpk obtenidos en la fase de PAPP no pueden ser considerados como el Cp y Cpk del proceso rutinario.

Por último y no menos importante, los índices Cp y Cpk nos dan información valiosa sobre el proceso y son excelentes parámetros para monitorear la calidad. ¡Pero no podemos mirar sólo para ellos! Recuerde siempre que se debe evaluar junto con las Gráficas de Control.

Y en tu industria: ¿los valores de Cp y Cpk obtenidos en el proceso se comparan con algún valor meta? ¿Qué valores se utilizan? Si te interesaste por el contenido, conozca más sobre el Entrenamiento de SPC que podemos ministrar en tu empresa.

Ingeniero Mecánico, post graduado en Informática Industrial, fundó la HarboR en 1996. A lo largo de estos años trabajó con programación, desarrollo e implantación de sistemas (MES y CEP), gestión de proyectos y equipos. Hoy se dedica principalmente al diseño de las soluciones y productos de HarboR, especialmente los destinados a la Industria 4.0

Hola Paulo

Me gustaria saber, si estoy obteniendo un CP de 5.76 y un cpk de .000018, es correcto? como veo que se usa un numero 1.67, algo que observe en las mediciones es que no tienen mucha variacion, de las 30 muestras todas quedan en 6 frecuencias dentro de los limites de tolerancia, es decir de la especificacion del cliente

Hola Socorro, gracias por enviarnos su pregunta.

Primero, para poder confiar en los valores de Cp y Cpk encontrados, es importante tener en cuenta que son índices que consideran la media y la desviación estándar del proceso. Esto implica que es necesario tener medias y desviaciones estándar consistentes y estables, ¿de acuerdo?

Otro punto es que para que una evaluación estadística de los datos recogidos sea válida, estos datos deben agruparse según sus características técnicas del producto (material, formato, etc.) y del proceso (equipo, funcionamiento, etc.).

Ahora si, pensando que los valores de los índices que mencionas son confiables, el valor de Cp muestra que su proceso es capaz y que los límites de control están dentro de los límites de especificación y con un espacio libre. Ahora, el hecho de que el Cpk sea tan bajo muestra que, aunque su proceso sea capaz, está muy descentralizado, probablemente la media del proceso esté muy cerca del límite de especificación superior o inferior. Por lo tanto, su proceso necesita ser centralizado.

Buen día, tengo una duda. Si mi proceso no esta controlado ya que la característica de las piezas influyen mucho en la estabilidad de la medición (piezas con la cara de apoyo suave y la cara vista de acero), y por eso se miden el 100% de nuestras piezas. ?Es necesario tener un Cp y Cpk bueno (1.33) y llevar cartas de control?

Si la inestabilidad de las mediciones és debido a la diferencia de los materiales de los productos, los datos devem ser fragmentados en grupos con las mismas características. O sea, para ser válida una evaluación estadística de los datos recogidos, esos datos deven ser agrupados conforme sus características técnicas de producto (material, formato, etc) y de proceso (equipo, operación, etc).

Para que tú puedas hacer una evaluación estadística de su proceso y trabajar con previsibilidad de calidad en su producción, la recomendación és llenar cartas de control y mantener el Cp y Cpk más próximo posible de 1.33, desde que hecho correctamente el agrupamiento de los datos.

Es decir que me de 1.67 cpk.

Hola, Paulo.

Excelente block.

Una pregunta y me corriges si estoy errada…

Para tener un proceso controlado en la parte del cpk cuantos ppm debo de tener?

Hola Altagracia,

Como se menciona en la publicación: ¿Sabes lo que es un Proceso 6 Sigma?, podemos decir que un proceso bajo control con Cpk de 1,67 puede generar 0,6 piezas defectuosas por cada millón de piezas producidas, lo que corresponde a un proceso 5σ.

Puede obtener más información en el artículo citado y revisar los conceptos de Cpk y de los índices Cp, Pp y ppk en la publicación: Capacidad y rendimiento: entienda los índices Cp, Cpk, Pp y Ppk.

Abajo siguen los enlances.

El equipo HarboR esta a disposición, esperamos ayudarle.

Gracias por su comentario.

https://www.harbor.com.br/es/harbor-blog/2017/08/17/o-que-e-um-processo-6-sigma/

https://www.harbor.com.br/es/harbor-blog/2017/07/06/capacidade-performance-significado/

Hola, tienes la referencia de en dónde especifican que un Cpk de 1 corresponde a un proceso 3 sigma.

Muchas gracias

Hola Gabriela!

Ofrecemos diferentes e-books en nuestro sitio web que abordan temas como índice de Capacidad y Control Estadístico de Procesos (CEP). Estos materiales tienen la referencia que busca. Acceda a:

https://www.harbor.com.br/es/materiais-educativos/

También disponemos un post en el blog sobre el tema que tal vez pueda ayudarle:

https://www.harbor.com.br/es/harbor-blog/2017/08/17/o-que-e-um-processo-6-sigma/

Olá Hebert,

Desconheço alguma referência bibliográfica específica para produtos a granel. Mas você pode trabalhar com esses valores sim.

Obrigada pelo comentário e continue a seguir nossos artigos!

Bruna, no caso de produto a granel, podemos considerar como meta também Cp >= 1,67 e Cpk >= 1,33? Tem alguma referência bibliográfica para este tipo de produto?

Olá Luiz Roberto, tudo bem?

Obrigada pelo seu comentário.

Temos um e-book super completo sobre índices de capacidade. Você pode baixá-lo nesse endereço:

http://materiais.harbor.com.br/ebook-indices

Também temos outros posts aqui no blog sobre o assunto que podem ajudá-lo.

Esse aqui é baseado no estudo de caso de um cliente nosso:

https://www.harbor.com.br/harbor-blog/2017/11/01/qualidade-no-chao-de-fabrica/

Esses daqui também são sobre Cp e Cpk:

https://www.harbor.com.br/harbor-blog/2018/02/08/nao-acreditar-valores-cp-e-cpk/

https://www.harbor.com.br/harbor-blog/2017/07/06/capacidade-performance-significado/

Olá Maria Julia / Bruna, poderia, por favor me enviarem mais estudo de casos, se possível da aplicação de Cp, Cpk, Pp, Ppk ?

grato / Roberto

Um ponto importante a se salientar sobre Cp e Cpk é que o Cp caracteriza o potencial teórico de capacidade do processo simulando a centralização perfeita da curva de Gaus. Já o Cpk avalia o processo real, levando em conta a descentralização da curva de Gauss. Na fase de protótipo DV, utilizamos o Pp e Ppk para avaliação do desempenho de processo.