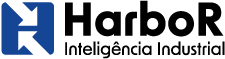

El Sistema RDE utiliza el sensor de presencia para saber cuántas piezas se han producido en qué estación/operación de la línea, de modo que cada vez que una pieza pasa por delante de uno de los sensores, el sistema sabe por el sensor en qué estación se ha producido y la cuenta.

Como no es posible llevar un PC al puesto de trabajo de cada operario, optamos por una solución en la que los defectos se recogen mediante un dispositivo llamado microterminal de 16 teclas con una pantalla de 2 líneas. Este equipo es similar a los terminales bancarios en los que se pasa la tarjeta y la contraseña, pero está orientado al entorno industrial. Decidimos utilizar este equipo por su facilidad de uso, su facilidad de sustitución y su bajo coste.

Para utilizar estos terminales, se diseñó un esquema de codificación numérica, de modo que para cada avería había un código numérico. Con la pantalla de 2 líneas, se pueden enviar mensajes para indicar al operario que realice el procedimiento correcto. Mensajes, por ejemplo, con una descripción de la avería (para que el operador pueda estar seguro de que está introduciendo la avería correcta), mensajes de cambio de producto, modelo de producto, etc….

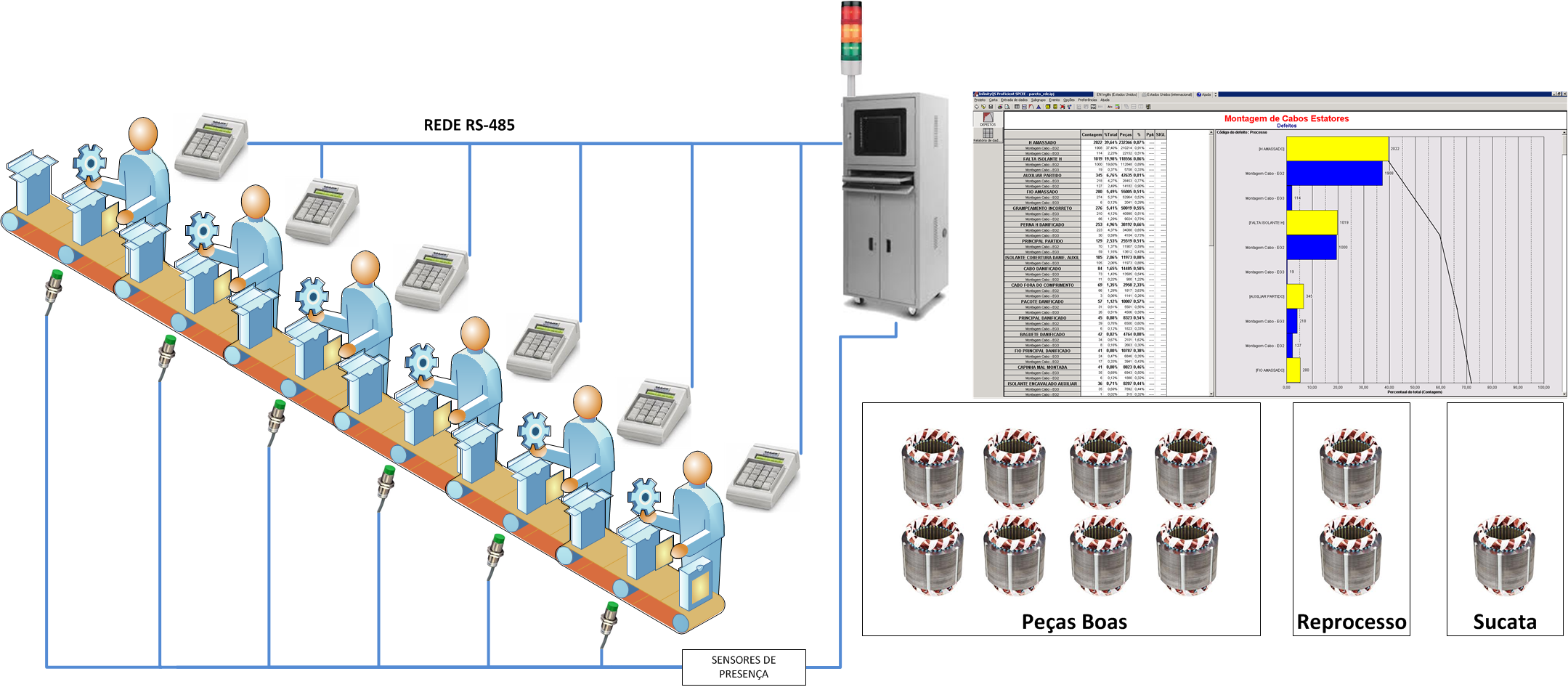

El RDE dispone de los 2 datos necesarios para los Atributos CEP, la cantidad producida (detectada por los sensores de presencia) y el número/tipo de defectos que se han producido. Por tanto, estos datos se envían directamente a la base de datos InfinityQS.

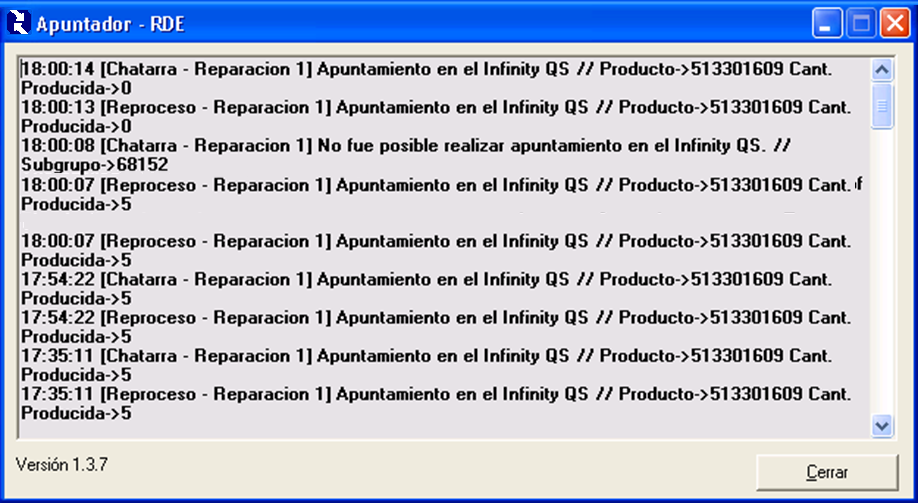

Una vez en la base de datos InfinityQS, en cualquier PC (con InfinityQS instalado), sólo tienes que abrir un proyecto con gráficos de atributos de códigos postales y el análisis estadístico se realizará cuando se cargue el gráfico. Para la empresa en cuestión, elegimos visualizar los datos en Gráficos de Pareto, pero InfinityQS dispone de más de 300 tipos diferentes de gráficos para visualizar la información de los códigos postales.

Además de visualizar el gráfico, InfinityQS también genera alarmas (basadas en los Límites de Especificación prerregistrados) y tiene soporte para el Libro de Registro.

La solución permitió a la empresa en cuestión reducir en un 97% la aparición de defectos, tanto de retrabajo como de desguace, manteniéndose así muy por encima del valor objetivo del 80%.

Beneficios

- Aumento en la calidad de los productos fabricados

- Reducción del 97 % en casos de retrabajo y chatarra de productos

- Anticipación a posibles defectos

- Mejoras significativas en el proceso de fabricación

- Mayor eficiencia operativa

- Usabilidad para registrar defectos desde el puesto de trabajo del operador

- Monitoreo en línea por parte de la gerencia de la aparición de defectos y el progreso del proceso productivo

- Bajo costo de la solución integrada

Características ofrecidas

- Intercambio de productos mediante microterminal

- Recogida de defectos mediante microterminal

- Recuento automático de la producción

- Integración con el sistema de códigos postales

- Atributo automático código postal

- Hacer que la información esté disponible en línea

- Más de 300 posibilidades para analizar la información de los códigos postales de atributos

- Alarmas y alertas sobre la aparición de defectos, mediante alarmas en gráficos y correos electrónicos

- Libro de registro para correlacionar los defectos con los cambios y las situaciones encontradas en la línea de producción

Interfaces del sistema

* Imágenes con datos ficticios (sólo con fines ilustrativos)