Praticamente todas as indústrias possuem profissionais ou uma área inteira dedicada a aplicar o Lean – ou produção enxuta – no chão de fábrica. A produção enxuta é baseada no pressuposto de que os processos de fabricação são operados de forma capaz e previsível. O contrário de produção enxuta é a produção tradicional em massa – onde primeiro o item é produzido, para em seguida ser inspecionado para remoção de produtos não conformes.

Em função da busca pela produção enxuta por grande parte das indústrias, é comum escutarmos bastante sobre capacidade e performance de processo, bem como seus principais índices: Cp, Cpk, Pp e Ppk. Afinal, se não estamos medindo tudo o que produzimos, como podemos garantir que estamos trabalhando dentro das especificações?

Quando medimos a capacidade do processo, estamos extrapolando o que sabemos sobre o produto que produzimos para o produto que ainda não produzimos. Apesar dos riscos inerentes em extrapolar valores, é razoável fazê-lo quando sabemos que o processo se comportou de forma previsível no passado, isto é, se comportou dentro de seus Limites de Controle, ou esteve sob Controle Estatístico.

Muito mais que calcular esses índices para apresentá-los em relatórios para os seus clientes, é importante entender o significado de cada um e a relação entre eles. Vamos lá?

Índices de capacidade

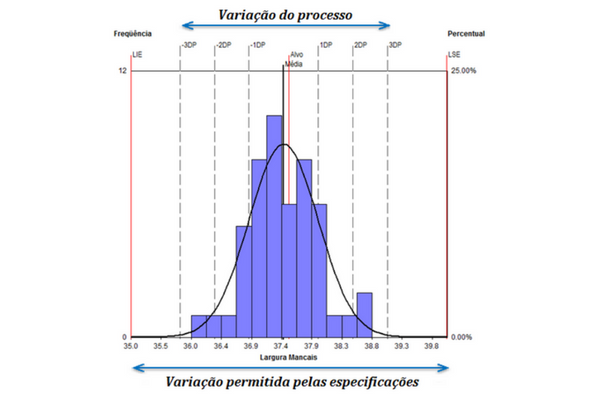

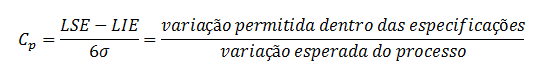

O Cp compara a tolerância especificada com a variação potencial do processo:

O Cp descreve a relação entre o espaço disponível para variação de acordo com as especificações e o espaço ocupado pela variação do processo.

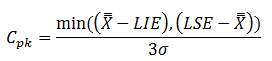

Para caracterizar a localização do processo usamos o Cpk, que avalia a distância da média do processo com a especificação mais próxima dela, da seguinte forma:

Quando o processo opera centralizado na nominal (alvo da especificação), os dois índices (Cp e Cpk) terão o mesmo valor, ou valores muito próximos. A medida que a média do processo se desvia da nominal, o Cpk vai ficando menor que o Cp.

A interpretação dos valores do Cp e Cpk depende de o processo estar sob ou fora de controle estatístico:

- Se o processo está sob controle, o Cp e o Cpk representam a capacidade real do processo – como se comportou no passado e o que se espera que continue a fazer no futuro.

- Se o processo é imprevisível – ou fora de controle – o Cp e Cpk não são representativos.

Índices de performance

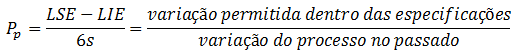

O Pp compara a tolerância especificada com a performance do processo no passado, através do desvio padrão de longo prazo s:

A diferença entre o Cp e o Pp é a forma como calculamos o fator de dispersão (σ e s) do denominador. O Pp utiliza o desvio padrão global de todos as amostras, enquanto o Cp utiliza a medida de dispersão média, medida entre os valores de um mesmo subgrupo.

Como já vimos no post Por que não usar o desvio padrão global para o cálculos dos Limites de Controle?, o desvio padrão de curto prazo σ tende a ser menor que o desvio padrão de longo prazo (ou global) s. Pois o segundo irá detectar variações globais que podem estar relacionadas a lotes de matéria prima, variação entre turnos, mudanças em equipamentos, etc.

Assim, a proximidade entre os valores de Cp e Pp caracteriza um processo que está sendo operado de forma consistente ao longo do tempo. Quando esses dois índices diferem de maneira substancial, você pode ter certeza de que o processo está sendo operado de forma imprevisível.

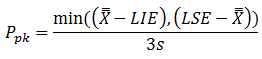

De forma análoga, o Ppk é calculado da seguinte forma:

Exemplos práticos

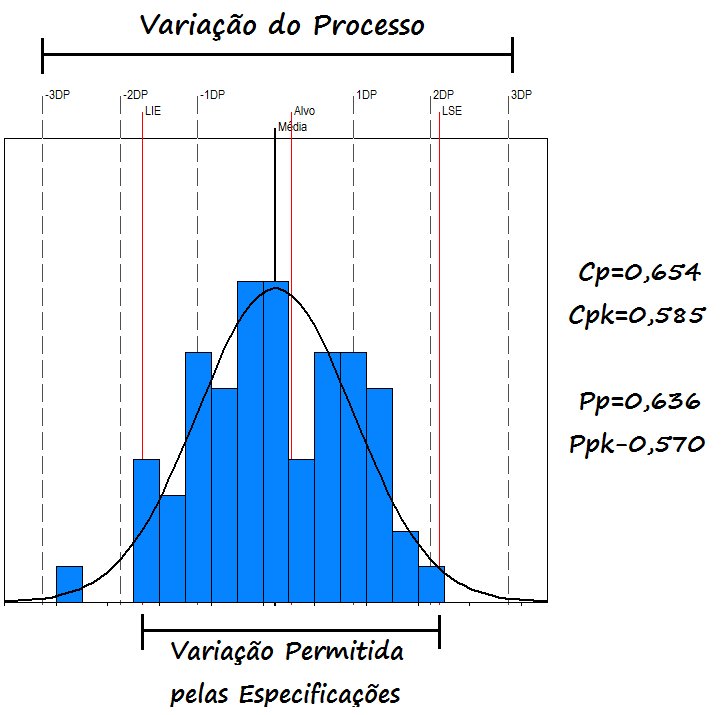

Para entender melhor a relação entre os dados medidos de um processo e seus índices de capacidade, vamos avaliar quatro casos utilizando o histograma como ferramenta de análise:

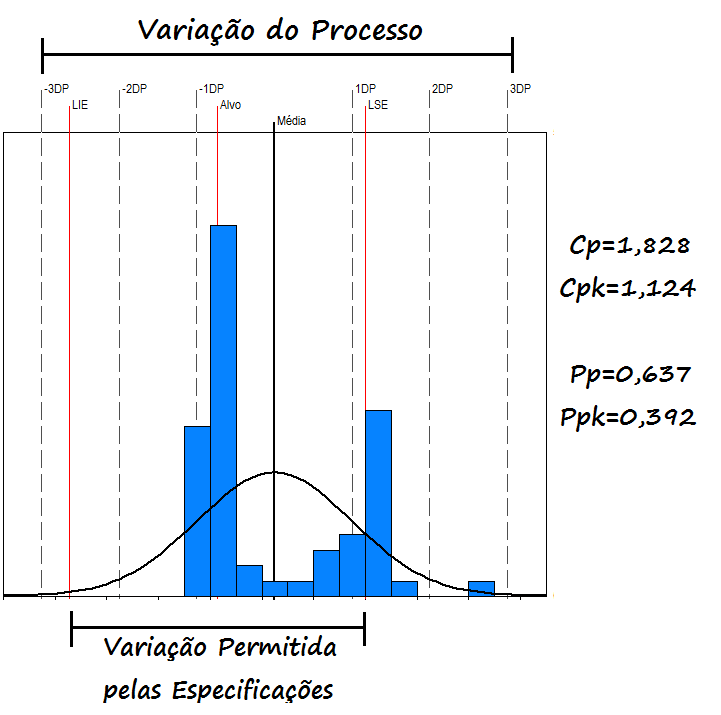

Caso 1

No caso 1 temos os quatro índices com valores bem semelhantes, podemos dizer que o processo é previsível e centralizado. Porém, todos eles são menores do que 1, assim sabemos que esse processo entrega muitos produtos fora de especificação.

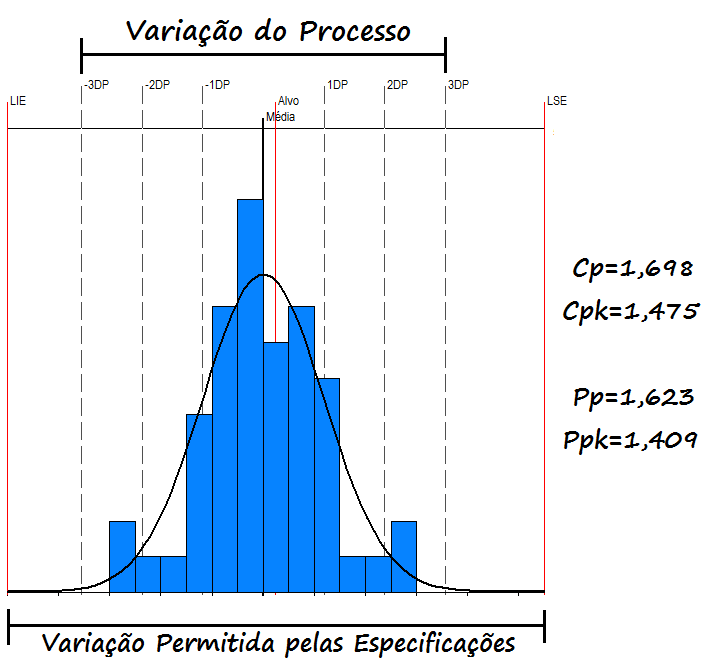

Caso 2

No caso 2, os índices de capacidade (Cp e Cpk) são consideravelmente diferentes dos índices de performance (Pp e Ppk), pois o processo não esteve operando sob controle estatístico. Quando o processo não está sob controle, o Cp e Cpk não tem significado físico real.

Ao avaliar o Pp e Ppk, vemos que esse processo não está centralizado em relação a nominal (ou alvo), pois o Ppk está muito diferente do Pp. Vemos também que o processo entrega muitas peças fora de especificação (Pp e Ppk menores que 1).

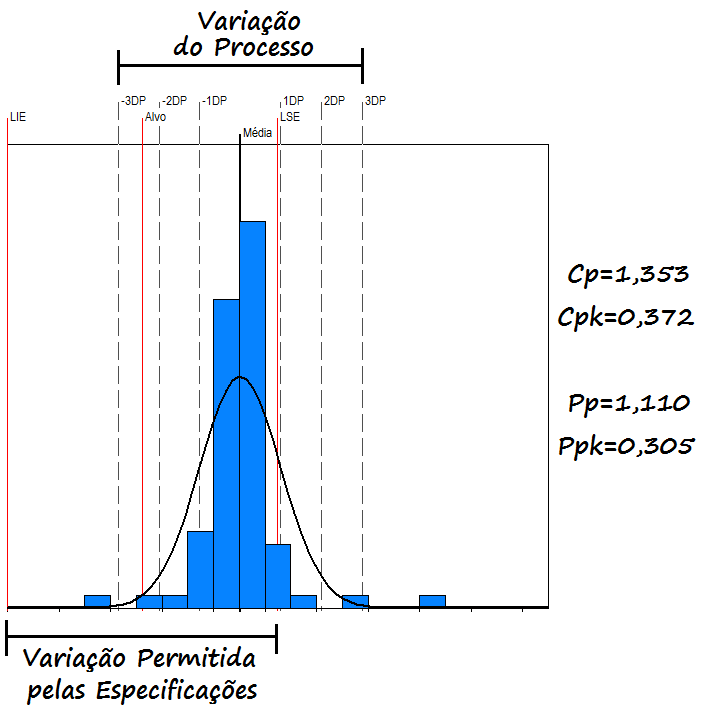

Caso 3

No caso 3, temos um processo centralizado na nominal pois o Cpk está próximo do Cp. O processo é estável e previsível pois os índices de performance (Pp e Ppk) estão próximos dos índices de capacidade (Cp e Cpk).

Além disso, o processo entrega suas peças dentro de especificação, pois a variação do processo é consideravelmente menor que a variação permitida pela especificações do produto.

Caso 4

No caso 4, os índices Cpk e Ppk são bem menores que o Cp e Pp, o que indica que o processo não está centralizado com a nominal da especificação. Se analisarmos o histograma, vemos que a média do processo está mais próxima da especificação superior do que da nominal da especificação. Por isso esse processo produz muitas peças fora de especificação.

Porém, trata-se de um processo previsível! Observe que o Cp e o Pp possuem valores muito próximos entre si, assim como o Cpk com o Ppk. Assim, o processo é estável, embora não esteja centralizado com o alvo.

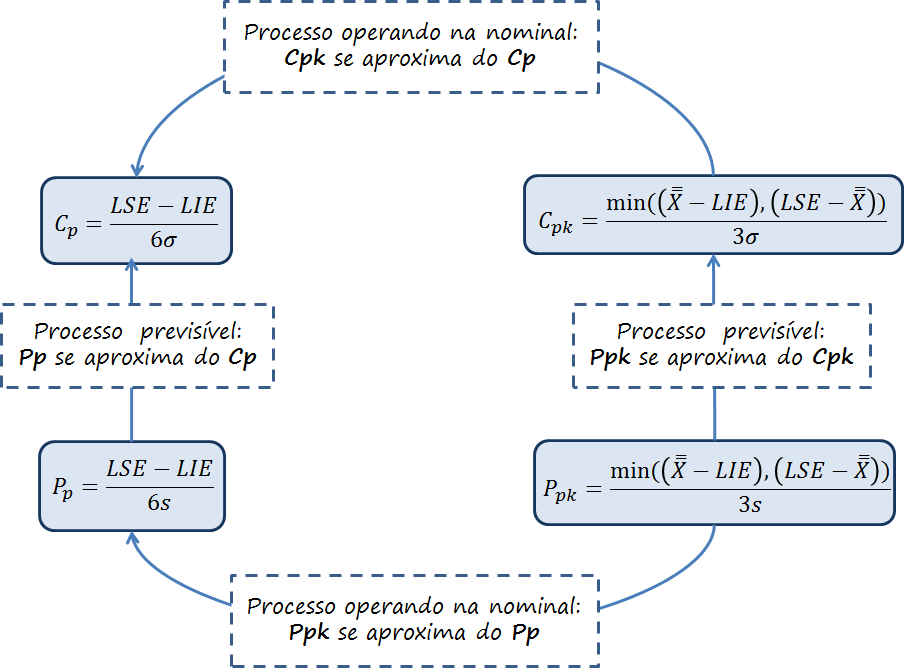

Relações entre os índices

Os índices de capacidade e performance se relacionam da seguinte forma:

- O Cp e Cpk representam a capacidade real de um processo que é operado de forma previsível. Os índices não tem significado se o processo está fora de controle.

- Já o Pp e Ppk representam o desempenho real de um processo, tendo ele operado de forma previsível ou não.

- O Cp e Pp mostram o que acontece quando o processo trabalha de forma centralizada na nominal da especificação, enquanto o Cpk e Ppk representam o que acontece quando o processo não está centrado no ponto médio das especificações.

- Se o processo opera de forma previsível -ou seja, sob controle estatístico – e centralizado na nominal, os quatro índices serão muito próximos (Casos 1 e 3).

- Quando o processo está sob controle, mas não está centralizado com a nominal, a discrepância entre o Cp-Pp e o Cpk-Ppk irá quantificar os efeitos da descentralização (Caso 4)

- Se o processo opera de forma imprevisível (fora de controle estatístico) o Pp e Ppk serão significativamente menores que o Cp e Cpk (Caso 2).

Agora que você já conhece os conceitos e entende para que servem os índices Cp, Cpk, Pp e Ppk, você deve estar pensando sobre quais valores seriam desejáveis em um processo, certo? Leia nosso post Que valores meta de Cp e Cpk eu devo usar? para saber mais sobre o assunto!

Mas atenção: o “juiz final” que determina se um processo está ou não sendo operado de forma previsível é o Gráfico de Controle. Como já comentamos no post Índices de Capacidade, os índices de capacidade e performance podem complementar os gráficos, nunca substituí-los. Os índices devem ser sempre interpretados em conjunto com o Gráfico de Controle.

Fonte: Understanding Statistical Process Control – Donald J. Wheeler and David S. Chambers – 2010

E na sua empresa? Como são trabalhados os conceitos de CEP e de índices de capacidade? Se você se interessou pelo conteúdo, conheça mais sobre o Treinamento de CEP que podemos ministrar na sua empresa!