A TDK é líder mundial em tecnologia magnética, sendo um fabricante de elevada abrangência em componentes eletrônicos.

O início da trajetória da empresa circunda o material ferrite, o qual se caracterizou como fonte para que a TDK fosse pioneira mundial na produção de núcleo de ferrite.

A empresa conta com uma ampla gama de tecnologias que tornam o dia a dia mais conveniente e agradável, dentre as quais atendem uma infinidade de aplicações e funcionalidades críticas em: smartphones, computadores, aparelhos elétricos, equipamentos industriais e automóveis.

Muitos produtos que estão no cotidiano contam com uma ampla paleta de componentes eletrônicos da TDK. Como esses componentes têm aplicação no interior dos dispositivos, permanecem invisíveis para o consumidor, no entanto salienta-se que o funcionamento esperado de um dispositivo eletrônico está totalmente atrelado a uma excelente performance de seus componentes internos, mesmo que visualmente implícito ao consumidor.

A contribuição tecnológica da TDK está presente em diversos setores:

1. IoT

Os smartphones evoluíram para dispositivos-chave da sociedade IoT e, concomitantemente à evolução destes, a TDK segue crescendo e comportando componentes eletrônicos e sensores para o setor.

2. Automobilístico

A TDK fornece uma ampla gama de componentes e dispositivos eletrônicos para auxiliar na eletrificação e conectividade de automóveis.

3. Energético

A TDK ratifica seu apoio à utilização de energias renováveis por meio do fornecimento de filmes de energia e ímãs de neodímio, os quais aumentam a eficiência da geração de energia eólica.

4. Transporte

O transporte ferroviário está sendo reavaliado em todo o mundo por sua eficiência energética e baixas emissões de carbono, por conta disso as ferrovias exigem altos níveis de segurança em infraestrutura. Dessa forma, os produtos TDK atendem essas necessidades com conversores robustos e de alta eficiência.

5. Robôs Industriais

O uso de robôs em diversos segmentos da indústria, incluindo manufatura e serviços, têm agregado eficiência e está cada vez mais popular. Assim, para fortalecer ainda mais o setor, a TDK fornece ímãs para motores elétricos e diversos tipos de sensores que tornam os robôs mais inteligentes e eficientes, o que reduz o consumo de energia.

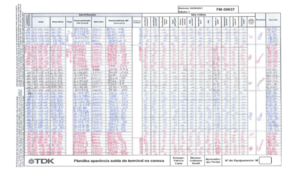

Em princípio, observou-se a necessidade de informatização dos dados produtivos, os quais até então eram coletados por meio de planilhas de acompanhamento, planilha de paradas e registros em papel; e então, partindo deste ponto, fez-se uma análise

sistemática de que era desejado que os testes de qualidade estivessem ligados diretamente a eventos de paradas de máquina, facilitando o processo de rastreamento, acompanhamento e coleta de informações como: cp, cpk, pp, ppk, ppm, entre outros.

Além da facilidade de rastreamento, acompanhamento e coleta de dados, também seria possível destinar o tempo gasto para preenchimento manual de planilhas para outras atividades.

Os principais objetivos eram:

● Eliminar as planilhas e papéis

● Eliminar as informações duplicadas

● Tornar o Controle Estatístico de Processos (CEP) de forma mais intuitiva

● Acompanhar em tempo real a produção

● Relacionar os testes de qualidade e as paradas de máquinas

● Monitorar e controlar os horários de paradas

● Descrever os eventos de parada e outros

● Visualizar o histórico cronológico das máquinas, paradas, testes, entre outros

Dessa forma, a TDK se comprometeu com o desenvolvimento de ações que convergiriam para o sucesso do projeto em colaboração com a HarboR Informática Industrial.

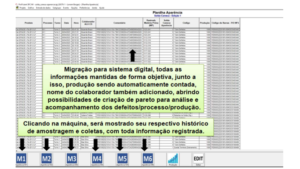

A solução foi a implantação integral de todas as funcionalidades do software InfinityQS. Antes, usavam a ferramenta apenas para algumas análises, exclusivamente o gráfico Xbarra apenas para um produto e um teste. Para melhorar o uso, juntou-se as planilhas de controle – que eram feitas manualmente – e os eventos de parada.

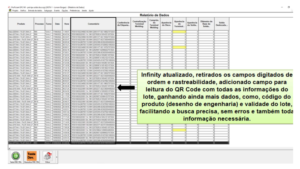

Além disso, integrado com o InfinityQS, foi configurado um leitor de QR Code, a partir do qual são enviados dados de lote, código do produto, validade do lote, entre outras informações. Foram criados botões de fácil acesso, relatórios de dados, relatórios gerenciais com eventos de parada, além de causas e ações para diferentes paradas de produção. Ainda, para evitar erros ou exclusão de itens importantes, foram criados níveis de acesso para cada usuário, impedindo que os operadores excluíssem/alterassem os dados.

Em relação às paradas de máquina, os resultados obtidos foram: extinção total das planilhas físicas de acompanhamento; registro de paradas de produção ficou mais fácil de preencher e de compreender, além de ter aumentado o monitoramento e o

controle sobre os horários de paradas.

Sobre os demais pontos da produção: o processo foi informatizado. Obteve-se uma ligação entre as informações, com criação de um banco de dados – no qual ficam todos os registros de eventos que ocorreram (paradas, amostras fora dos limites de especificação, coletas fora dos limites de controle, etc), além de todo o histórico de produtos criados, entradas de dados, entre outros.

Outro fator positivo foi a facilidade na correção de erros de preenchimento e inicialização do controle estatístico de processo de forma intuitiva, eliminando informações duplicadas. Por fim, também foi possível criar um projeto gerencial dos postos, a fim de acompanhar em tempo real a produção.

Espaço físico de arquivamento antes e depois do InfinityQS:

Planilhas antigas:

Novo controle no Infinity:

Leitura do QR Code:

Estamos aqui para garantir que sua experiência com a HarboR seja impecável.

Conte conosco para resolver qualquer dúvida ou questão técnica.