Los 7 desperdicios en la industria según el Lean Manufacturing – PARTE 1

James P.Womack y Daniel T. Jones, en su libro «La máquina que cambió el mundo», llamaron a Lean Manufacturing el sistema desarrollado por el principal ejecutivo de Toyota, el ingeniero Taiichi Ohno. El sistema Toyota de Producción o también conocido como Manufactura Esbelta, surgió después de la Segunda Guerra Mundial en Japón. El país necesitaba reestructurarse y no tenía los recursos necesarios para hacer una producción en masa, donde se desarrolla, en ese escenario, una de las mayores filosofías del mundo en productividad.

OHNO ha conceptuado la Manufactura Esbelta como: «la eliminación de desperdicios en la industria y elementos innecesarios para reducir los costes; la idea básica es producir sólo lo necesario, en el momento necesario y en la cantidad requerida (OHNO, 1997). «Lo que define uno de los pilares del sistema: JUST-IN-TIME.

La Manufactura Esbelta parte de la premisa que para aumentar los beneficios el único camino es la reducción de costos. Y la reducción de los costes sólo es alcanzable a través de la eliminación total de los desperdicios.

En una secuencia de dos puestos vamos a identificar los 7 desperdicios en la industria nombrados por OHNO que pueden ayudarte en esa visión en tu empresa.

¿Qué son los desperdicios en la industria?

Ya hemos enumerado sobre los 7 Hábitos de Gran Éxito en la Manufactura, ahora hablaremos un poco sobre la reducción de desperdicios para generar reducción de costos en la Manufactura. Pero usted sabe qué y cuáles son esos desperdicios?

El desperdicio es conocido como todo lo que consume recursos, pero no agrega valor al cliente. La idea es que nuestros clientes no estarían encantados de pagar por cualquier acción que hicimos que no agregue valor a lo que realmente quieren. Usted, como cliente, ¿gustaría de pagar una pieza defectuosa, por ejemplo? Creo que no.

Pues bien, en la época, OHNO había que encontrar una forma de crecimiento para no invertir, ya que su país estaba en un período posguerra, y una forma que él encontró para eso fue haciendo una inmersión en lo que ya tenía en sus manos. Pensé ahora en una inmersión. Él hizo una inmersión en el proceso de su empresa, buscando etapas que agreguen valor (hacían subir) y que las otras que llamó de «desperdicio» (hundían) en su proceso .

El primer desafío es ver: ¿Qué es lo que el desperdicio te indica? ¿Cómo puedes resolverlo? ¿Cómo puedes prevenirlo? Vamos a ver los 4 de los 7 desperdicios que pueden estar generando costos en su producción. Mantente atento a los siguientes consejos e intenta verlos en tu empresa.

1º Desperdicio – DEFECTOS

Este es el «clásico». Ocurre por fallas en el proceso y/o en la operación del proceso de materias primas. Cuando ocurre se tienen dos opciones para el producto procesado: rechazo o retrabajo, lo que aumenta su costo de producción. Piense en el retrabajo por ejemplo: mientras su proceso ‘rehace’ una pieza, él podría estar haciendo una nueva. Piense ahora cuando rehace 100 piezas. ¿Y si elimináramos al menos el 80% de ese retrabajo? ¿Has pensado? Esto impactaría en la economía no sólo de tiempo, sino también de mano de obra y materia prima. Lo mismo ocurre con el rechazo.

2º Desperdicio – PRODUCCIÓN EN EXCESO O SUPERPRODUCCIÓN

Se considera el mayor desperdicio de las empresas. Usted produce además de lo necesario lo que lleva a utilizar mano de obra, materia prima, energía y stock (siendo ese último, otro desperdicio – percibe la conexión entre ellos). El desequilibrio en la línea de producción y la planificación de producción deficiente son grandes responsables de este desperdicio.

3º Desperdicio – STOCK

¿Has oído hablar de la expresión «dinero parado»? Entonces, OHNO también lo llamó desperdicio, es cuando se refiere a un stock excesivo de producto final, materias primas o insumos que pueden generar altos costos financieros y demandar espacio físico adicional.

4º Desperdicio – ESPERA

El tiempo de espera puede ser en una línea de producción parada, una máquina defectuosa, pausa para la limpieza o incluso falta de mano de obra. La espera demanda tiempo y se rompe en el flujo del proceso y está directamente relacionada con la planificación de la producción.

Trabajando con los desperdicios

¿Y ahí? Usted ya puede identificar algunos de estos gaps en su proceso? ¿Alguna idea de cómo usted puede verlos y reducirlos?

HarboR ha desarrollado un software llamado LIVEMES que le permite visualizar desperdicios como los definidos por OHNO de forma rápida – en tiempo real – ayudando en la toma de decisiones y visión sistémica de su empresa.

¿Pero como?

¿Has oído hablar de SaaS?

SaaS es la sigla en inglés que significa Software as a Service, LIVEMES es una plataforma de gestión de fábrica en la nube del tipo SaaS insertado en el medio de la Industria 4.0. En este caso:

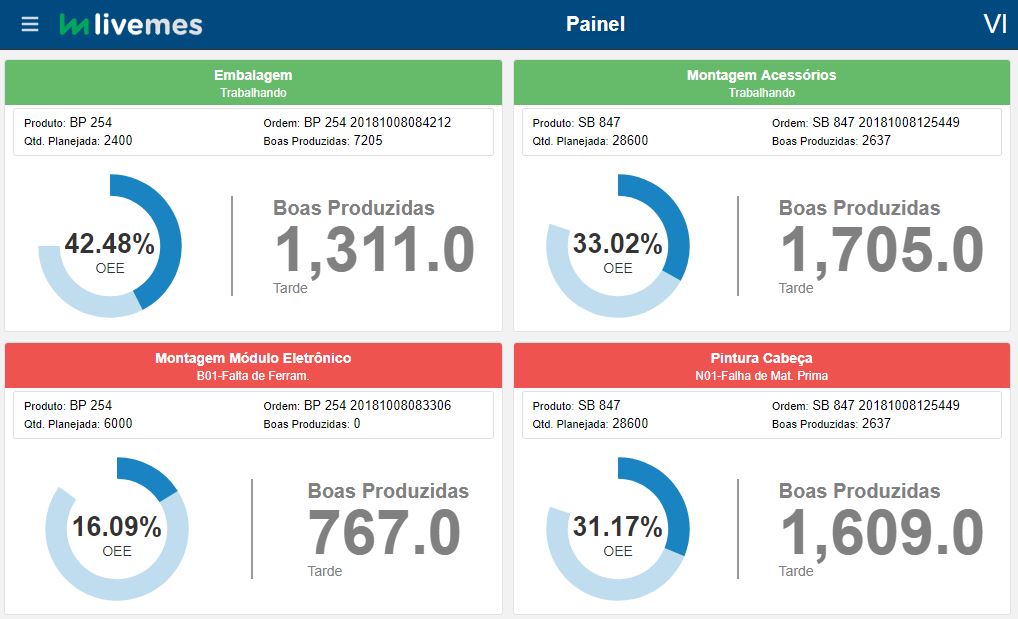

La plataforma de LIVEMES posee un panel donde usted puede tener una visión sistémica de su empresa de todas las líneas al mismo tiempo. Los datos como cantidad de piezas BUENAS producidas, cantidad planificada también se presentan. Cuando la línea está parada o trabajando y el OEE.

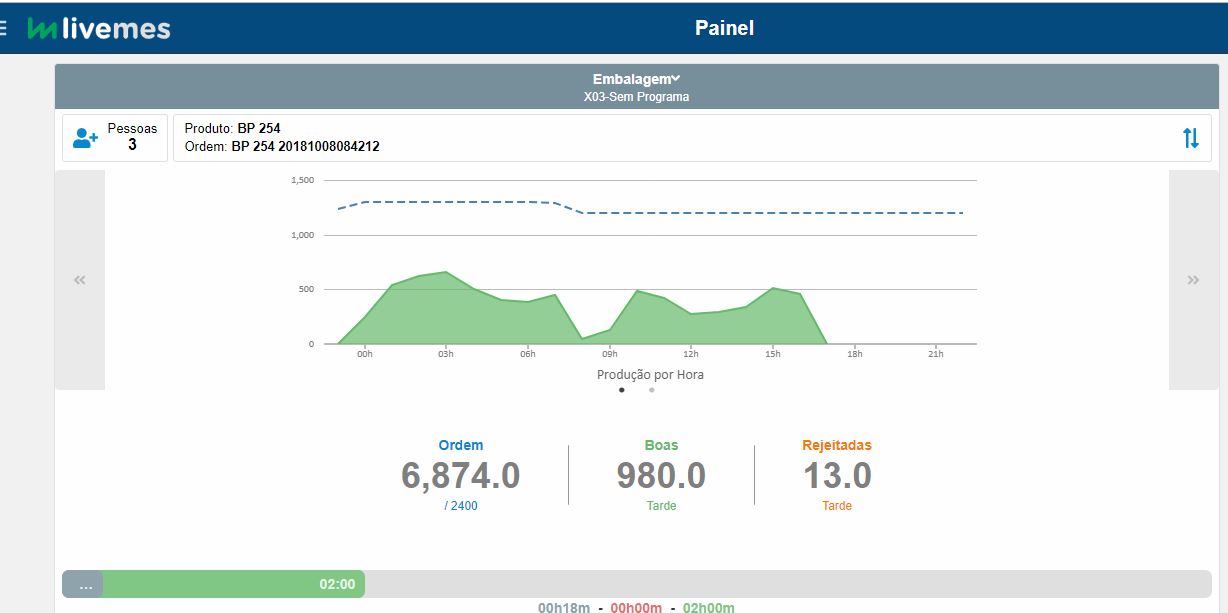

Usted todavía puede tener una vista más detallada en cada línea donde se presentan las piezas buenas y las piezas rechazadas, el orden y un gráfico de la producción por hora.

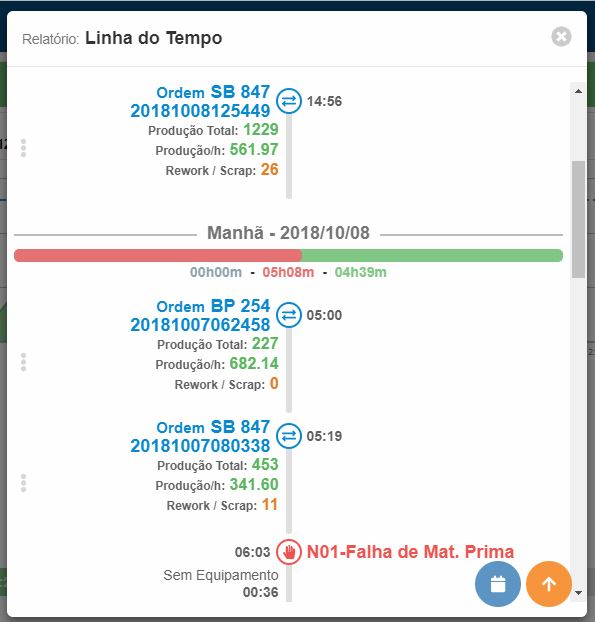

Hay una «línea del tiempo», donde se hace un informe de la producción en los períodos, cantidad producida, producción por hora y aún, registro del motivo de la parada de la producción cuando hay alguna.

Veer el problema es el primer desafío y primer paso para la mejora de su proceso, pero no piense que para luego. Usted necesita conocer las causas para que sean identificadas y solucionadas para entonces trabajar con la prevención. En otras palabras: se necesitan encontrar las causas del desperdicio en cuestión para definir medidas efectivas que previenen su recurrencia.

LIVEMES le permite tener conectividad de datos – disponibles en tiempo real y recogidos automáticamente permitiendo una mayor visibilidad – centralización de la información, comparación entre planeado y realizado, identificación rápida de pérdida. Y más, usted puede acceder desde cualquier lugar sea computadora, tablet o celular.

JUST IN TIME, ¿no es así?

Mantente atento en el próximo POST donde mostraremos los otros 3 de los 7 desperdicios en la industria.

Póngase en contacto con nosotros para obtener más información y conocer la plataforma.

Exelentes informações..